锅炉安装许可基本条件

1.人员

1.1质量保证体系人员

安装单位应当根据产品安装过程的需要,配备并且任命质量保证工程师,以及工艺、材料、焊接、热处理、无损检测、检验与试验、理化检验、起重、筑炉等过程的质量控制系统责任人员。

质量保证体系人员任职要求如下:

(1)质量保证工程师,具有锅炉安装质量管理或者检验工作经历、理工类专业教育背景和助理工程师职称, A级锅炉安装单位的质量保证工程师应当具有工程师职称;

(2)工艺质量控制系统责任人员,具有锅炉安装工艺工作经历和锅炉或者机械类相关专业教育背景,A级锅炉安装单位的工艺质量控制系统责任人员应当具有工程师职称;

(3)焊接质量控制系统责任人员,具有焊接工作经历和焊接或者焊接相关专业 (材料、机械类专业)教育背景, A级锅炉安装单位的焊接质量控制系统责任人员应当具有工程师职称;

(4)无损检测质量控制系统责任人员,具备RTⅡ级或者UTⅡ级无损检测资格,A级锅炉安装单位的无损检测质量控制系统责任人员应当具备RTⅡ级或者UTⅡ级无损检测资格4年以上;

(5)检验与试验质量控制系统责任人员,具有锅炉产品检验工作经历和理工类专业教育背景;

(6)其他质量控制系统责任人员,具有所负责工作的经历和理工类专业教育背景;

(7)材料与理化质量控制系统责任人员不得相互兼任,焊接与无损检测质量控制系统责任人员不得相互兼任。

1.2其他人员

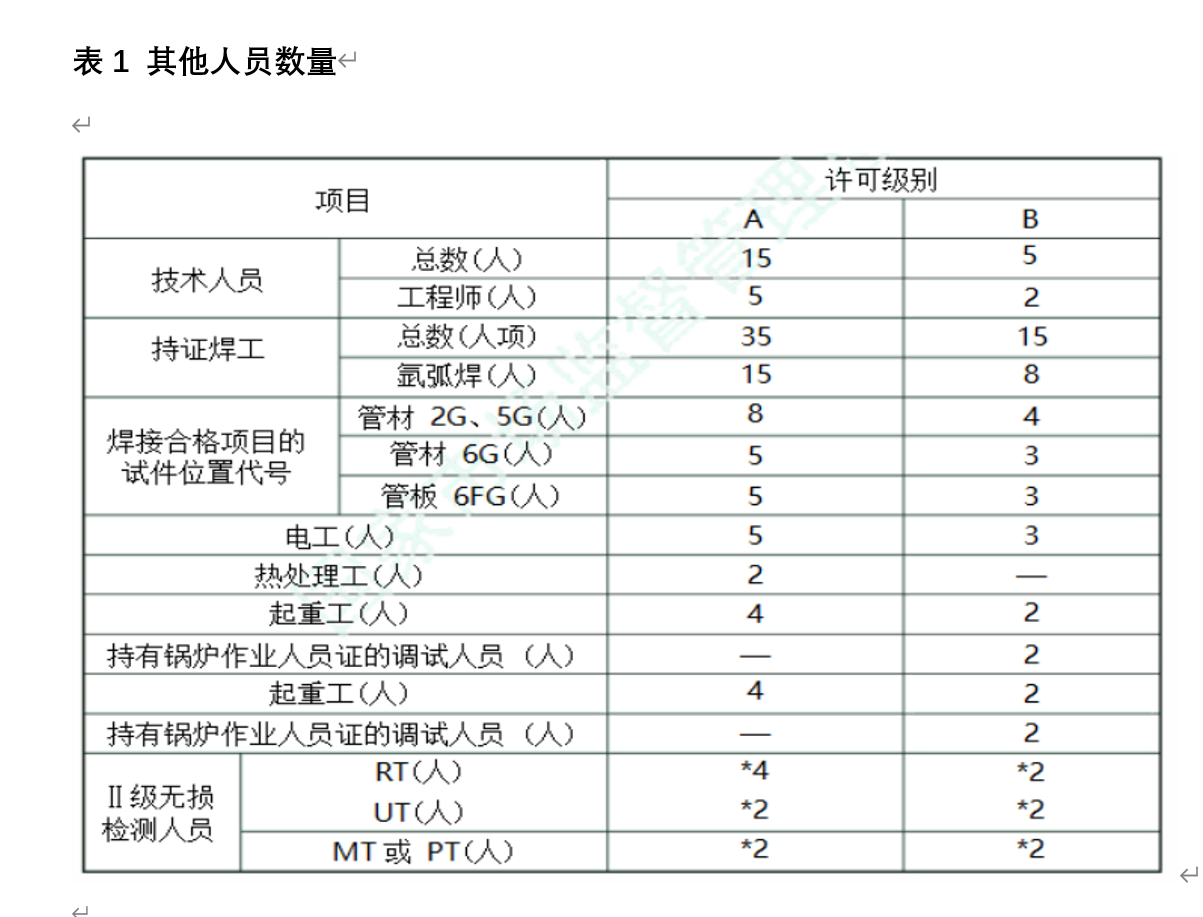

安装单位技术人员、焊工、无损检测人员及相关作业人员应当满足表1的要求。

表1 其他人员数量

★成都智汇源认证服务电话:136-0808-9100★认证范围★四川CMA认证★四川ISO17025认证★四川CNAS认证★四川API认证★美国石油学会API认证★四川特种设备生产许可证★四川军标认证★四川GJB9001认证★四川保密认证★四川CCC认证★四川CCCF认证★四川CCS认证★四川CRCC认证★四川AS9100认证★四川16949认证★ |