08 锅炉制造许可条件

1.基本条件

1.1人员

1.1.1质量保证体系人员

制造单位应当根据产品制造过程的需要,配备并且任命质量保证工程师,以及设计、工艺、材料、焊接、热处理、无损检测、检验与试验、理化检验等过程的质量控制系统责任人员。

质量保证体系人员任职要求如下:

(1)质量保证工程师,具有锅炉制造质量管理或者检验工作经历、理工类专业教育背景和工程师职称;

(2)设计质量控制系统责任人员,具有锅炉设计工作经历和锅炉相关专业教育背景,A级锅炉制造单位的设计质量控制系统责任人员应当具有工程师职称;

(3)焊接质量控制系统责任人员,具有焊接工作经历和焊接或者焊接相关专业(材料、机械类专业 )教育背景, A级锅炉制造单位的焊接质量控制系统责任人员应当具有工程师职称;

(4)检验与试验质量控制系统责任人员,具有锅炉产品检验工作经历和理工类专业教育背景;

(5)其他质量控制系统责任人员,具有所负责工作的经历和理工类专业教育背景;

(6)材料与理化质量控制系统责任人员不得相互兼任,焊接与无损检测质量控制系统责任人员不得相互兼任。

1.1.2技术人员

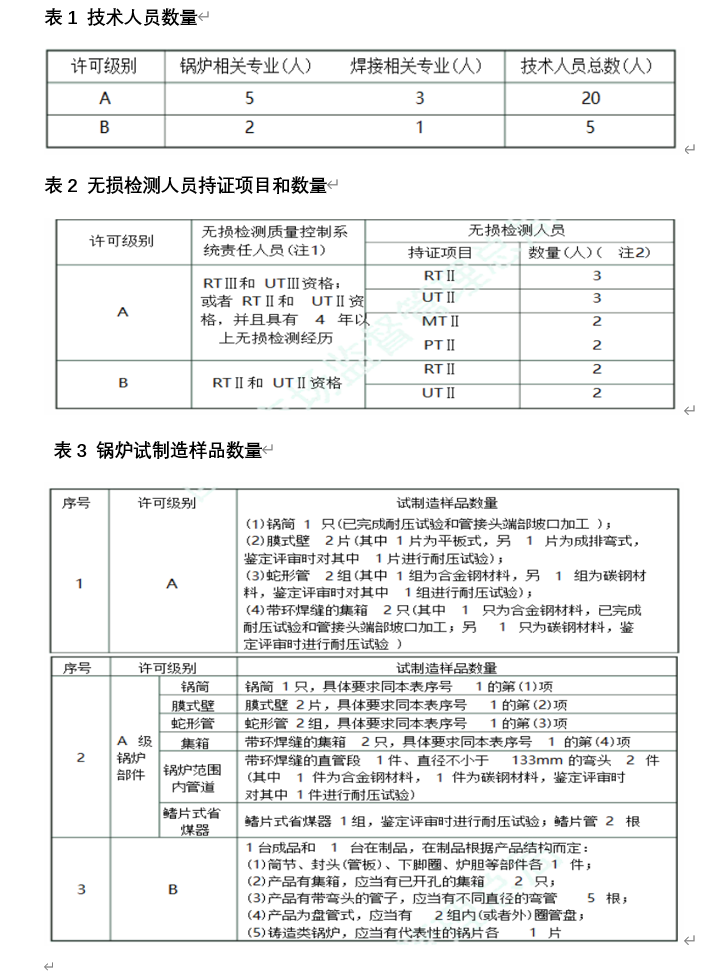

制造单位技术人员数量应当符合表1的要求。

表1 技术人员数量

1.1.3焊接作业人员

制造单位应当配备具备相应资格的持证焊接作业人员 (本文以下简称焊工),焊工的持证项目及数量应当满足产品制造需要。采用焊接机器人的,其焊接项目可以记入焊工的人项数。

1.1.4无损检测人员

无损检测人员应当具备特种设备无损检测人员资格 ,并且注册到执业单位 (下同)。无损检测人员持证项目和数量应当满足实际产品的检测要求,并且符合表2的要求。采用衍射时差法超声检测 (TOFD)的制造单位,应当配备TOFDⅡ级人员不少于2人。

表2 无损检测人员持证项目和数量

注1:无损检测外委的,制造单位只需按照表2的要求配备无损检测质量控制系统责任人员。

注2:无损检测质量控制系统责任人员计入无损检测人员数量中。

1.2工作场所

(1)锅炉制造车间面积、高度满足产品制造的需要,锅炉产品承压件的焊接应当保证在室内作业完成;

(2)管材、板材、焊材及半成品的存放应当有一定的防护措施;

(3)具有满足防护要求、空间适应产品检测需要的射线曝光室或者检测专用场地,保证底片冲洗质量和保存底片的专用场所,以及满足无损检测仪器和器材存放要求的场所;

(4)具有满足安全防护要求的耐压试验场地。

1.3生产设备与工艺装备

制造单位应当具有产品制造需要的切割设备、成形设备、机加工设备、钻孔设备、焊接设备、焊接材料烘干和保温设备、起重设备等,以及必要的工装,并且按流程合理布置。

1.4检测仪器与试验装置

(1)制造单位应当具有产品制造需要的检测平台、无损检测仪器、理化检验仪器、耐压试验装置等;无损检测、理化检验工作外委的,相应的无损检测仪器、理化检验仪器不要求;

(2)具有与制造产品相适应的测量装置,并且按照规定进行检定、校准合格。

1.5工作外委

制造单位必须有能力完成锅炉产品的主体制造,不允许将锅炉产品的所有受压部件进行外委。制造单位的无损检测、理化检验、热处理以及炉胆、下脚圈和封头 (管板)成形工作允许外委,对于有焊缝的炉胆、封头 (管板),应当进行制造过程监督检验。专项条件要求具备的项目不允许外委。

1.6工艺文件

制造单位应当按照有关安全技术规范及相关标准,制定与锅炉产品制造相关的焊接、热处理、无损检测、检验与试验等工艺文件,其中焊接工艺,制造单位应当建立健全覆盖本单位所有产品的焊接工艺规程。焊接工艺规程所依据的焊接工艺评定应当在本单位进行,由本单位熟练焊工使用本单位的设备设施焊接试件。

1.7试制造

(1)试制造样品应当能验证所申请范围需要的制造和检验能力,样品参数应当符合相关标准;

(2)试制造样品的设计图样应当经过设计文件鉴定合格 (注3);

(3)锅炉试制造样品应当符合表3的要求。

注3:试制造样品需要作为产品销售使用的,其试制过程应当接受监督检验。

表3 锅炉试制造样品数量

注4:试制造样品未进行油漆、保温和包装;对于 A 级锅炉,不具有锅筒、膜式壁或者蛇形管的生产设备的,不要求提供相应试制产品。

试制造样品的设计参数应当具有代表性,制造工艺应当覆盖申请产品范围。焊接锅炉的制造工艺应当包括成形、焊接、无损检测、理化检验和耐压试验过程, A级锅炉产品还应当有热处理过程。

如果1台试制造成品和1台在制品不能完全包括前款要求的制造工艺,可以通过增加试制造样品来达到对所有制造工艺的覆盖。

铸造类等非焊接锅炉的制造工艺应当包括铸件组装、耐压试验及其他必要的制造过程。

★成都智汇源认证服务电话:136-0808-9100★认证范围★四川CMA认证★四川ISO17025认证★四川CNAS认证★四川API认证★美国石油学会API认证★四川特种设备生产许可证★四川军标认证★四川GJB9001认证★四川保密认证★四川CCC认证★四川CCCF认证★四川CCS认证★四川CRCC认证★四川AS9100认证★四川16949认证★ |